LUSAS High Precision Moulding (HPM)

LUSAS HPM은 복합재 제조 중 발생하는 변형을 정확히 예측하여, 한 번에 정확한 형상을 제작하는 몰딩을 만들 수 있도록 필요한 해석과 기능을 제공하는 소프트웨어 입니다.

이를 통해 시장 출시까지의 기간(Time to Market) 단축, 제조 시간 및 비용 절감, 조립 시 발생하는 잔류 응력 감소, 시간 소모적인 쉬임(shim) 조정 작업 제거 등의 실질적인 효과를 얻을 수 있습니다.

복합재 제조의 배경(Background to Composites Manufacture)

복합재 부품은 경화(cure) 과정에서 잔류 응력(residual stresses) 이 발생하며, 이로 인해 금형 형상과는 다른 부품 변형(distortion) 이 나타날 수 있습니다. 이러한 변형은 조립 단계에서의 적합성 문제를 유발하여, 제품 조립에 상당한 어려움을 초래합니다.

항공기 기체(airframe) 적용 사례를 보면, 복합재 부품과 관련된 비용의 상당 부분이 조립 공정에서 발생하는 것으로 알려져 있습니다. 이는 주로 개별 부품의 변형과, 이를 보정하기 위해 요구되는 재작업(rework) 및 쉬임(shimming) 공정에 소요되는 시간과 비용 때문입니다. 예를 들어, 항공기 조립 과정에서는 부품 변형으로 인한 오차를 보정하기 위해 대량의 쉬임 작업이 필요해지는 경우가 흔합니다.

과거에는 경화 이후 원하는 부품 형상을 얻기 위해 시행착오에 기반한 금형 수정이 반복적으로 수행되었으나, 이러한 방식은 정확성이 떨어지고 예측성이 낮다는 한계가 있었습니다. 이에 따라 보다 정확하고 체계적인 방법에 대한 필요성이 제기되었고, 그 결과로 LUSAS High Precision Moulding(HPM) 소프트웨어가 개발되었습니다.

모델링(Modelling)

복합재 부품과 금형의 기하 형상을 정의하는 데이터는 IGES 또는 STEP 형식으로 LUSAS에 먼저 가져옵니다.

데이터가 로드되면, 복합재 제조업체와의 협업을 통해 설계된 HPM 사용자 인터페이스를 사용하여

툴링 엔지니어가 복합재 적층 구성과 경화(cure) 시뮬레이션 모델링의 모든 요소를 체계적으로 정의할 수 있습니다.

모델에는 고성능 선형 및 비선형 요소가 적용되며, 경계 조건, 재료 물성, 적층 방향(layup orientation) 등이 함께 지정됩니다. 또한 온도 이력(Temperature profiles) 과 해석 제어 조건(analysis controls) 도 설정하여,

제조 공정 전반을 반영한 정밀한 시뮬레이션이 가능하도록 구성합니다.

LUSAS HPM은 실제 제조 조건을 충실히 반영한 모델링 환경을 제공하여, 경화 변형 예측과 금형 설계의 정확도를 크게 향상시킵니다.

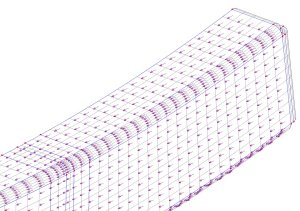

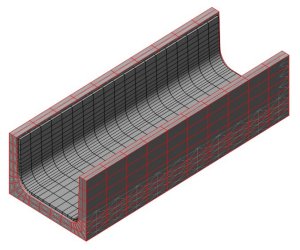

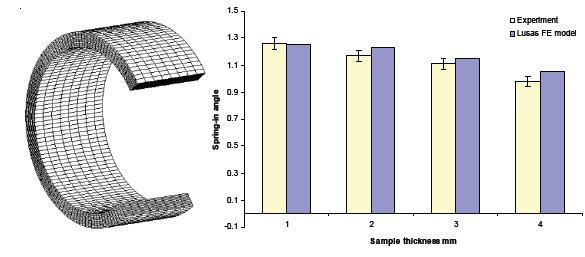

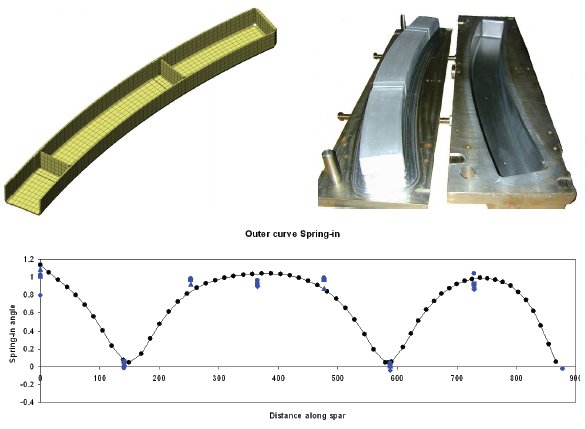

검증용 구성요소(Validation Components)

다음 이미지는 LUSAS HPM 소프트웨어 개발 과정에서 사용된 검증용 구성요소(validation components) 의 일부를 보여줍니다.