활용사례

신규 요트 리그를 위한 탄소 섬유 마스트, 터렛 및 붐 구성 요소의 설계

Carbonworks는 고객으로부터 호주 골드 코스트에서 건설 중인 빠른 크루징 49피트 (15미터) 쌍동선의 탄소 섬유 요트 마스트, 터렛 및 붐 구성 요소의 설계 및 시공 감독을 요청받았습니다. 리그의 설계를 최적화하기 위해 LUSAS Composite를 사용하여 선형 좌굴 해석, 복합재료 해석, 재료 시험 및 정적 응력 해석을 수행했습니다.

|

이번 리그는 기존 리그와 다르게 자유 서standing 마스트와 “스윙 리그”로, “터렛”이라는 독특한 헤드보드를 가지고 있습니다. 터렛은 더 큰 세일을 장착하여 더 많은 출력을 생산할 수 있게 해줍니다. 독특한 리그이기 때문에 설계 하중 케이스 정의에 대해 많은 논의가 있었습니다. Carbonworks는 여러 차례의 초안 하중 케이스를 개발하고 두 개의 다른 회사에 동일한 작업을 위임했습니다. 이 하중 케이스는 전문 출처의 비선형 리그 모델을 사용하여 개발되었습니다. 두 달에 걸쳐 이 정보는 수집되고 비교된 후 최종 설계 하중 케이스가 확정되었습니다. 중요한 하중은 궁극적인 마스트 압축 및 포레스트레 catenary 장력으로 결정되었습니다. 궁극적인 하중은 40노트의 유리 풍속과 120 평방 미터의 전체 세일에서 발생했습니다. 궁극적인 하중은 마스트가 파손될 때의 하중을 나타냅니다. 이는 약 25톤의 마스트 압축 및 20m 마스트에 걸쳐 2N/mm의 분포 하중을 나타냅니다. 터렛은 리깅에서 마스트로의 전체 압축 하중을 전달하며, 이에 따라 매우 높은 응력을 받습니다. 이와 병행하여, 재료 공급업체와 선호하는 제작자가 제공한 정보를 바탕으로 초안 재료 사양이 개발되었습니다. 마스트는 압력 성형된 구성 요소로 제작되며, 터렛은 수축 포장된 통합된 감겨진 만드렐 조각으로 제작될 예정입니다. 초안 재료 사양은 초기 마스트 및 터렛 모델을 생성하는 데 사용되었습니다. 터렛의 목표 중량은 60kg이었으며, 초안 터렛 모델은 이것이 가능한 것으로 나타났습니다. 따라서 터렛 디자인은 추가 개발을 거쳐 57kg의 구성 요소로 마무리되었습니다. LUSAS Composite 모델러는 사양 및 기하학 변경을 신속하게 구현할 수 있는 매우 유능한 도구임이 입증되었습니다. 일부 디자인은 IGES 변환 및 가져오기 기능을 사용하여 Autocad 및 Cadkey 제도 패키지에서 가져왔습니다. Tsai-Wu 및 Tsai-Wu-Cowin 이론을 사용하여 첫 번째 층 파손 상황을 판단했습니다. 선형 좌굴 해석은 마스트와 터렛이 1.2 이상의 하중 계수에서 좌굴되는지를 확인하는 데 사용되었습니다. |

|

|

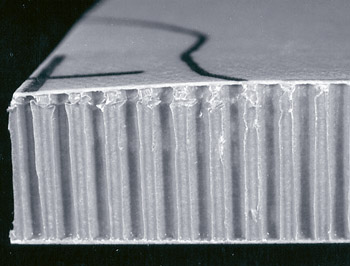

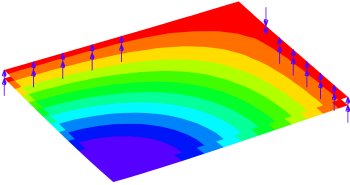

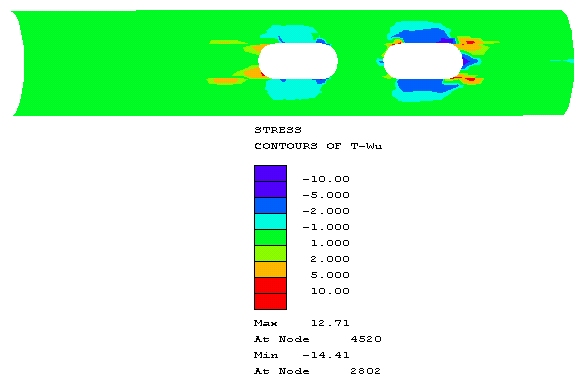

터렛은 길이 6m, 직경 약 230mm로, 프리프레그 탄소 섬유로 제작되었습니다. 터렛은 LUSAS Composite를 사용하여 반장립 얇은 쉘 요소로 모델링되었으며, 7에서 22 개 층으로 구성된 적층재로 이루어졌습니다. 터렛에는 최대 압축 영역에 할리드 및 제어 라인을 위한 여러 개의 구멍이 있습니다. LUSAS Composite는 이러한 구멍이 조기 좌굴에 기여하는지 여부를 검토하고 하중 경로를 우회하기 위해 필요한 단일 방향 탄소 섬유의 양을 평가하는 데 사용되었습니다. 또한, 마스트에 대한 부착 지점은 슬림 웹으로, LUSAS Composite는 좌굴을 방지하기 위한 최소 두께를 결정하는 데 도움을 주었습니다. 설계 사이클은 수동 계산을 바탕으로 목표 중량의 절반 정도인 매우 얇은 모델 구축으로 시작되었습니다. 좌불이 발생할 위치를 확인하기 위해 선형 좌굴 해석이 수행되었습니다. 실패한 영역은 두께가 증가했으며, 다시 실행되어 대개는 좌불 위치가 다른 곳으로 이동했습니다. 모델이 하중 계수가 약 1에 가깝게 실패할 때 응력 해석이 수행되어 응력 체계를 확인하였습니다. 일부 지역은 과부하로 인해 보강이 필요하였으며, 이는 적층재 방향 변경이나 패치에 더 많은 서브 적층재를 사용하여 해결되었습니다. |

|

|

|

| 터렛 모델링 |

붐 모델링 |

|

|

| 선택된 적층 판 주변의 Tsai-Wu 응력 | |

|

|

| 탄소 섬유 터렛 – 일반적인 복합재료 파손 결과 플롯 |

|

|

|

| 탄소 섬유 터렛 – 일반적인 복합재료 파손 결과 플롯 |

|

구성 요소 디자인이 완료되고 고객, 제작자 및 설계자와 합의되었을 때, 재료 샘플이 제작되어 초안 재료 사양을 검증하기 위해 테스트되었습니다. 저람도 모듈러스 및 인장 강도 저하와 같은 몇 가지 놀라움이 있었습니다. LUSAS Composite는 물리적 테스트와 동시적으로 시뮬레이션된 인장 및 압축 테스트를 수행하는 데도 사용되었습니다. 적층 파손 기준은 물리적 테스트에 맞춰 조정되고 안전 계수가 추가된 후 초안 모델이 재해석되었으며 수정되었습니다. 변경 사항은 그리 극적이지 않았으며, 다시 한번 LUSAS Composite는 모델의 손쉬운 수정을 가능하게 하였습니다. 모델 검토 및 최신 정보 확인 후, 최종 도면과 적층 일정이 승인되었고, 마스트가 제작되었습니다.

|

|

|

이 프로젝트는 LUSAS Composite의 선형 좌굴, 복합재료 해석, 재료 테스트 및 정적 응력 해석 기능을 사용하는 기회를 제공했습니다.

“LUSAS Composite 모델러의 연결된 모델링 기능 덕분에 설계 변경 사항을 손쉽게 유한 요소 모델에 통합할 수 있었습니다. 이는 고객의 사양에 따라 설계되었고, 높은 신뢰성을 가지며, 부과된 하중에 최적화된 리그 구성 요소를 결과적으로 만들었습니다.”

Peter Schwarzel,

Carbonworks