단면 용접이 있는 튜블러 조인트의 피로 해석

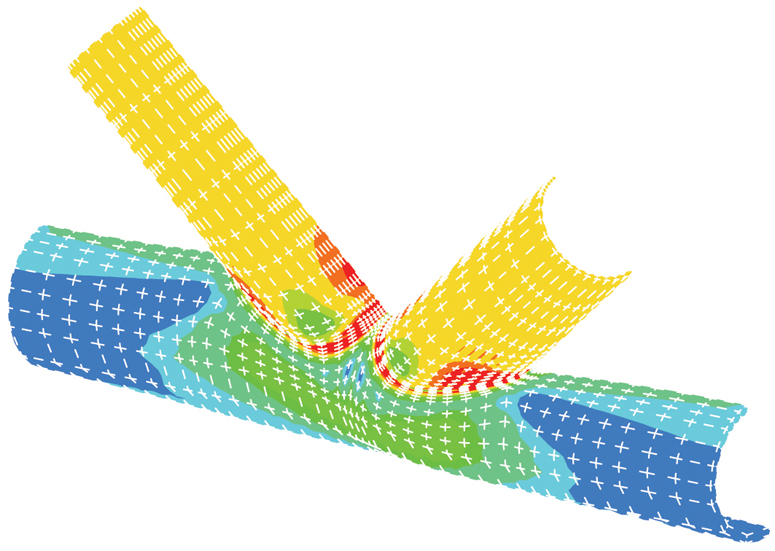

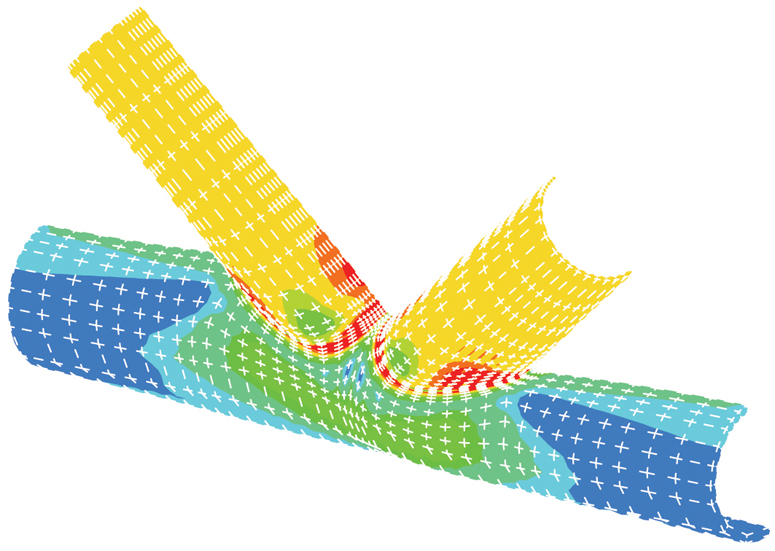

MSL 엔지니어링은 첨단 해석, 평가, 수리, 연구 개발, 감사, 검증 및 신뢰성 평가를 전문으로 하는 영국의 선도적인 엔지니어링 컨설팅 회사로, LUSAS를 사용하여 단면 용접으로 형성된 전형적인 오프쇼어 K 조인트의 응력 분포를 조사했습니다. K 조인트는 북해 구조물에 인기 있는 다리 구성으로, 두 개의 브레이스 부재가 K형태로 기존 섹션(코드)에 용접되어 형성됩니다. 일반적으로 용접부가 피로로 인한 고장의 잠재적 원인으로 우려됩니다.

북해 플랫폼의 튜블러 조인트 시공은 일반적으로 브레이스의 내부에 접근하여 완전 침투 용접을 수행하거나 다듬는 것에 의존해 왔습니다. 그러나 튜블러 조인트를 외부에서만 용접하는 것이 비용 효과적인 시공 방법임이 인정되었습니다. 이 기술은 단면 용접이 있는 튜블러 조인트를 생성하며, 기존 오프쇼어 설치에 새로운 브레이스 부재를 보강하는 유일한 실질적인 옵션으로 인식되었습니다. 추가 브레이싱이 필요한 여러 상황에서, 손상된 브레이스를 교체하거나 추가 탑사이드 시설을 지원하기 위해 설치를 업그레이드해야 할 수도 있습니다.

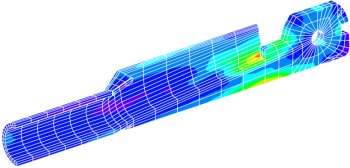

이중면 용접의 경우, 내부와 외부의 용접 품질은 유사하며, 피로를 제어하는 사이트는 일반적으로 외부에 있습니다. 왜냐하면 여기서의 노치 응력과 응력 집중 계수(SCF) 조합이 더 크기 때문입니다. 반면, 단면 용접의 경우, 내부의 잠재적 뿌리 결함이 용접 품질을 저하시킵니다. 따라서 외부의 SCF가 내부보다 현저히 더 크지 않으면, 피로 문제는 내부에서 발생할 수 있으며, 이는 발견하기 훨씬 어렵습니다. 따라서 설계 문제는 내부와 외부에서의 SCF를 결정하고 어떤 위치가 피로 수명을 제어하는지를 판단하는 것입니다.

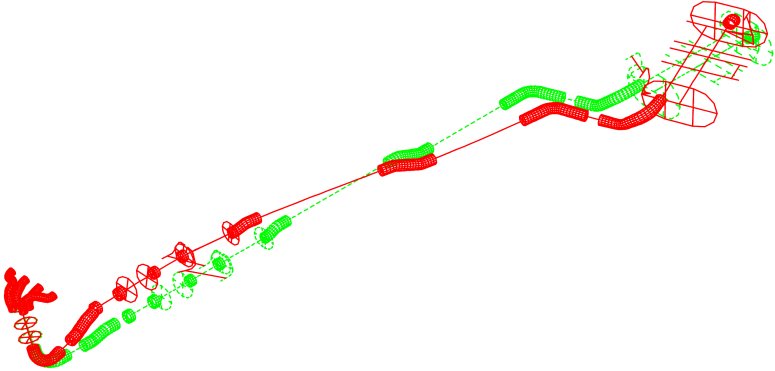

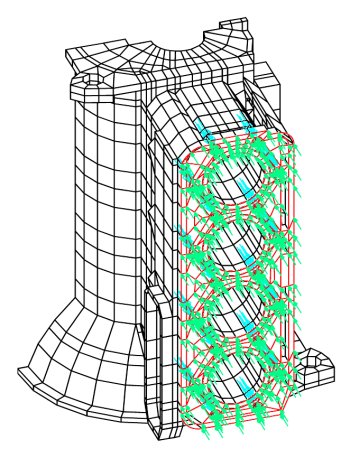

이 프로젝트의 일정은 촉박하여, MSL의 엔지니어들은 FE 모델이 신속하게 생성될 수 있도록 몇 일간 FEA의 컨설팅 엔지니어와 협력했습니다. 처음에 MSL은 LUSAS의 전처리 및 후처리기를 사용하여 브레이스와 코드의 기하학적 모델링을 수행했습니다. 이는 원통의 교차점과 용접 자체를 모델링하기 위해 LUSAS의 고급 기능을 이용하고, 최종 메시 세부 정보를 설정하기 위해 수동 상호작용이 필요했습니다.

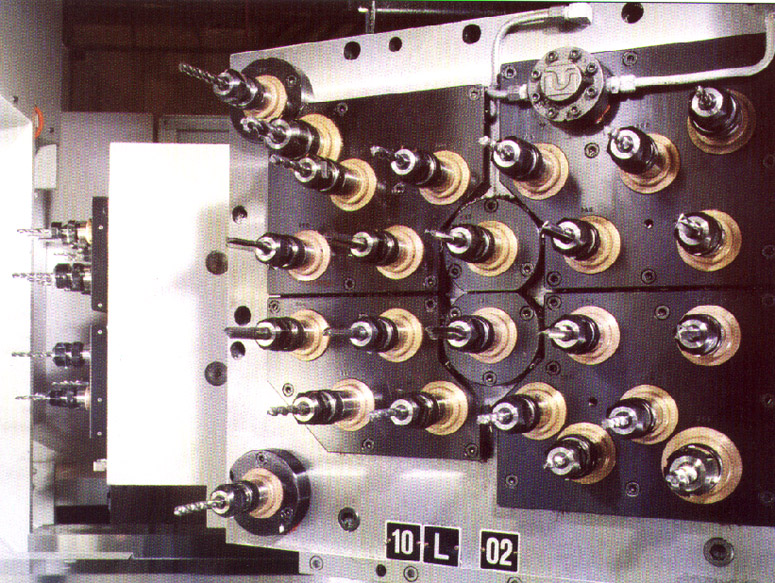

프로젝트는 두 단계로 진행되었습니다. 첫 번째 단계는 FE 전략, 요소 유형, 메시 밀도가 적절하여 정확한 결과를 나타내는지 검증하는 것이었습니다. 이는 스트레인 게이지를 사용하여 미리 실험적 데이터가 얻어진 특정 K 조인트 배열의 기하학적 모델링을 포함하였습니다. 검증 해석 결과, 코드를 모델링하기 위한 20-노드 벽돌 요소 중 단일 층을 사용하는 것이 충분한 정확도를 제공한다는 것이 확인되었습니다.

두 번째 단계는 K 조인트의 다양한 기하학적 매개변수, 예를 들어 브레이스-코드 직경 비율, 코드 직경-두께 비율이 SCF에 미치는 영향을 조사하는 것이었습니다. LUSAS에서 얻은 해석 결과를 신중하게 평가한 결과, 일부 기하학적 매개변수와 SCF 비율 간에 거의 선형 관계가 존재함을 MSL은 관찰하였습니다. 향후 이러한 조사 결과는 단면 용접이 형성된 튜블러 조인트를 포함한 오프쇼어 구조물의 피로 평가를 지원하는 데 사용될 것입니다.