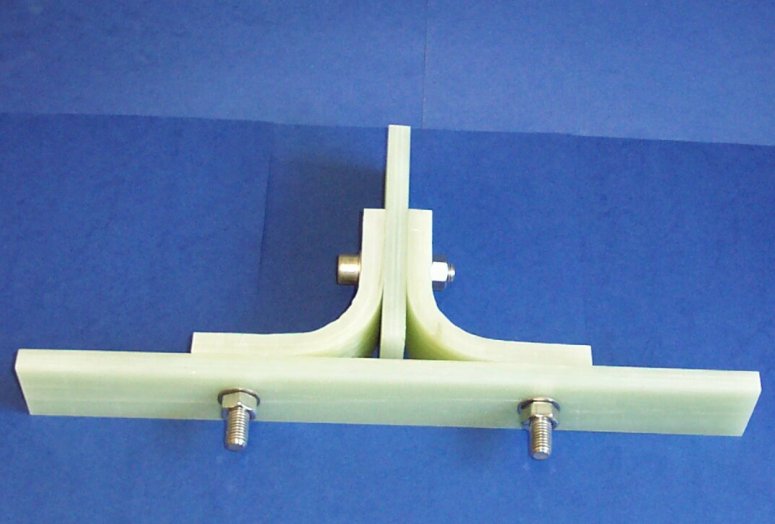

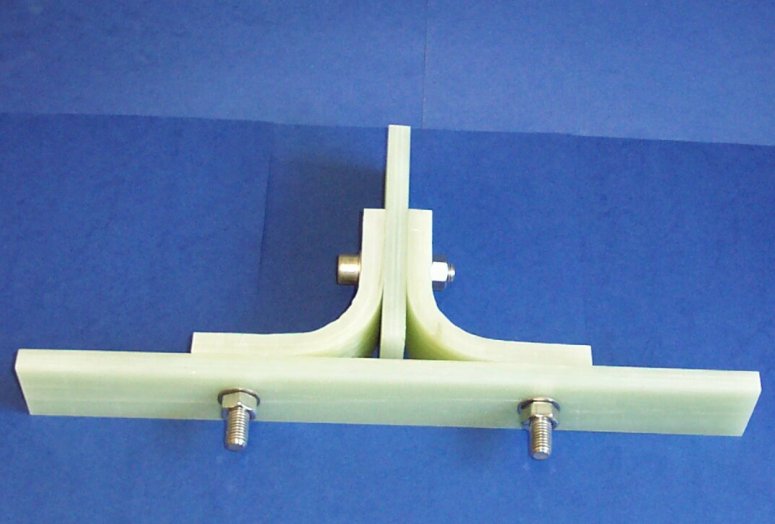

유리 강화 플라스틱 (GRP) 및 알루미늄 볼트 T-조인트

영국의 국가 물리 실험실(NPL)은 LUSAS Composite를 사용하여 다양한 정적 하중 조건에서 두 가지 유형의 볼트 T-조인트에 대한 매개변수 연구를 수행하였습니다. 웹 및 바닥판 두께, 플랜지 반지름, 볼트 위치 등의 단면 속성을 변경하는 것이 항복 및 피로 평가와 실험실 테스트 검증에 미치는 영향을 조사하였습니다. 이 지속적인 작업은 영국의 무역 및 산업부가 자금을 지원하는 재료 시스템 측정(MMS) 프로그램의 일부입니다.

|

개요

볼트 T-조인트는 정적 또는 순환 피로 하중을 상당한 시간 동안 하중 지지 능력에 문제 없이 견딜 것으로 예상되는 다양한 기계, 토목, 항공 및 해양 응용 분야에서 사용됩니다. 그러나 동적 진동 또는 일정 하중하에서 조인트는 종종 정적 하중하의 강도보다 훨씬 낮은 응력 수준에서 파손되는 경우가 있습니다. 이 문제를 해결하기 위해 NPL은 볼트 T-조인트 설계에 있어 직접적인 관심사가 되는 매개변수를 조사하고 있습니다. 궁극적인 목표는 일반적인 조인트 성능과 관련하여 이러한 매개변수의 중요성을 명시한 작업 지침서를 작성하는 것입니다. |

|

볼트 T-조인트 유형

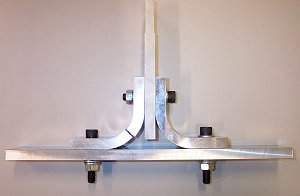

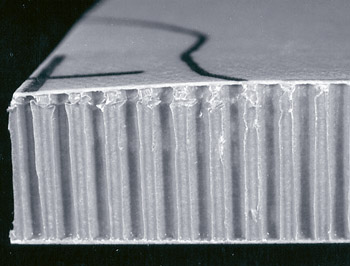

유리 강화 플라스틱(GRP) 및 알루미늄 볼트 조인트가 조사 대상에 선택되었습니다. 두 재료는 유사한 구성으로 되어 있지만, 명목상 두께만 다릅니다. GRP 조인트 구성 요소는 0.64mm 두께의 일방향 플라이 및 0.4mm 두께의 이축 직조 플라이의 조합으로 12.16mm의 판 두께를 형성합니다. 알루미늄 조인트는 15mm 두께이며 2014-T6 알루미늄 합금으로 구성됩니다. 두 경우 모두 쌍의 반원형 플랜지가 12mm 직경의 볼트로 웹 및 바닥판에 중앙에 위치하여 연결됩니다.

모델링

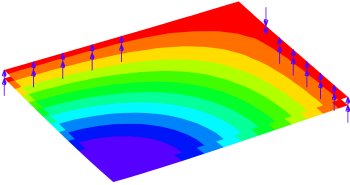

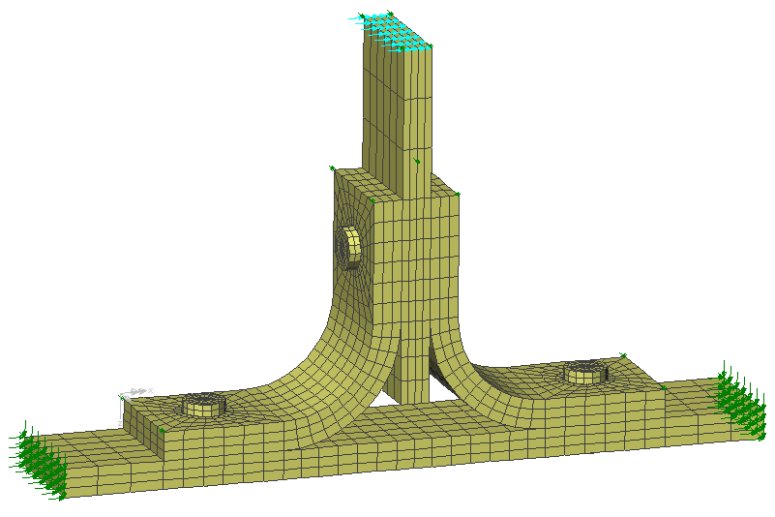

두 T-조인트 유형의 3D 모델은 LUSAS Composite에서 생성되었으며, 각각의 모델에 직접 인장, 측면 및 경사 하중 사례가 적용되었습니다. 대칭을 고려하여 직접 인장 하중 사례의 경우 반쪽 모델만 정의하면 되었습니다. LUSAS에서 개별 래미네이트 플라이의 모델링이 가능하지만, NPL은 자사 CoDA 소프트웨어에서 획득한 속성을 사용하여 GRP 층에 대한 전역 모델링을 통해 모델을 단순화하기로 결정했습니다. 알루미늄 T-조인트의 경우 비선형 재료 모델이 사용되었습니다. 토크가 걸린 볼트의 클램핑 힘을 모델링하기 위해 각 볼트의 샹크에 하중을 적용하기 전에 프리스트레스를 적용했습니다.

이 유형의 해석에서 구성 요소의 접촉 면을 정확하게 모델링하는 것이 핵심이므로, LUSAS 슬라이드라인 기능을 광범위하게 사용했습니다. 슬라이드라인은 접촉하는 구성 요소 간의 마찰 접촉을 자동으로 처리합니다. 결과적으로 42세트의 슬라이드라인이 측면 및 경사 하중 해석에서 전체 T-조인트 모델에서 발생할 다양한 접촉 상황을 커버했습니다.

슬라이드라인은 다음을 모델링하는 데 사용되었습니다:

-

웹, 바닥 및 플랜지 판 간의 초기 접촉.

-

볼트 머리의 하부와 웹, 바닥 및 플랜지 판 간의 초기 접촉.

-

플랜지와 웹/바닥 판 간의 접촉 손실 또는 증가.

-

볼트 샹크와 구멍 간의 잠재적 접촉.

결함은 알루미늄의 경우 항복으로 간주되거나 GRP 모델의 경우 복합재의 파괴 강도를 초과하는 것으로 정의되었습니다. 이를 위해 플랜지와 바닥 및 웹 판 간의 인터페이스에서와 플랜지의 반경 주변 중간 지점에서 예측된 파괴 하중을 얻었습니다. 조인트에 대한 실험의 일환으로 스트레인 게이지를 활용한 실험실 테스트도 수행되었으며, 이 결과는 LUSAS 결과의 정확성을 검증하는 데 사용되었습니다.

|

|

|

결과

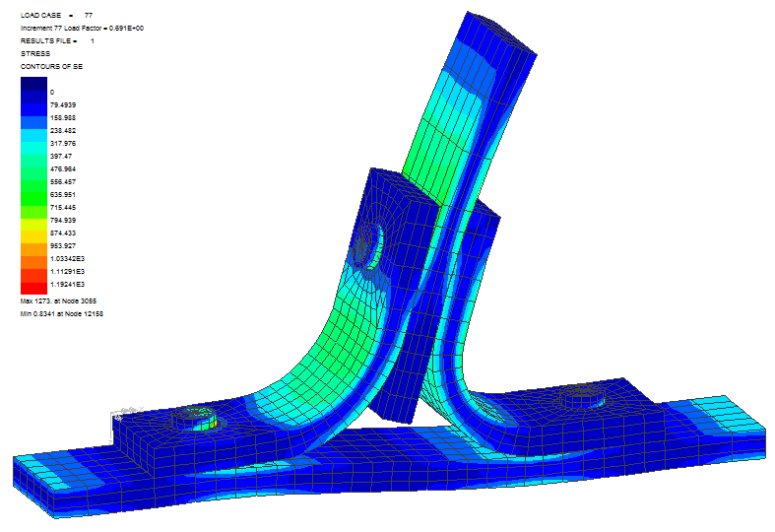

LUSAS를 사용한 해석 결과, 직접 인장 하중 하에서 볼트 알루미늄 조인트는 처음에 바닥 판의 볼트 구멍이 늘어났고, 이어서 웹의 구멍에서도 유사한 손상이 발생했습니다. 궁극적인 파손은 웹의 중간 지점에서 발생하며, 이 지역에서 높은 응력과 변형률 집중이 관찰되었습니다. NPL의 연구 과학자 Mike Gower는 “알루미늄 조인트의 경우 직접 인장 케이스에서 항복이 어디에서 발생하고 있으며 어떤 정도인지 예측하여 샘플 조인트를 피로 테스트하기 위해 항복 하중의 비율을 정하려고 했습니다. GRP T-조인트의 경우 모델에서 다양한 응 stresses 살펴보면서 재료 강도 값이 초과되는 하중 증가를 확인할 수 있었습니다.”라고 말하였습니다.

GRP T-조인트에 대해 Mike Gower는 “LUSAS를 사용하여 Hashin 파괴 모델과 매우 좋은 일치를 얻었습니다. 처음에는 GRP 플랜지가 웹 주변 중간에서 분리되는 것처럼 보였으나, LUSAS와 물리적 측정은 Hashin 파괴 지수에 의해 예측된 최고 응력이 사실상 일방향 플라이와 직조 플라이 간의 인터페이스 아래 볼트 아래에서 발생하였고, 이후 플랜지 구성 성분의 곡선을 따라 전파되었다는 것을 보여주었습니다.”라고 언급했습니다.

직접 인장 하중 사안에 대해 LUSAS의 결과는 약간 과잉 예측되었습니다. 이는 바닥판 지지 구조가 무한 강도로 모델링된 것에 기인한 것으로, 이후에 스프링을 사용했어야 한다고 생각되었습니다. 그러나, 항복 하중은 매우 잘 일치했습니다. 측면 하중으로 조인트를 하중하였을 때 얻은 결과 역시 유사하게 일치하여, 이 하중 조건에 대한 제약 조건 모델링이 직접 인장 하중 사례보다 덜 영향을 미치는 것을 나타냈습니다.

“이 연구 작업을 위해 LUSAS를 사용하는 것이 매우 유용했습니다. 매우 직관적이었습니다.”

Mike Gower, 연구 과학자, 국가 물리 실험실