LUSAS High Precision Moulding (HPM)

적층 복합재 부품의 제조 과정에서 발생하는 변형을 정확하게 예측하고, “한 번에 정확한(right first time)” 금형 제작을 가능하게 하는 역설계 표면(reverse engineered surfaces)을 제공하기 위해, LUSAS는 전문 소프트웨어 제품인 LUSAS High Precision Moulding(HPM) 을 활용한 컨설팅 서비스를 제공합니다.

이를 통 시장 출시까지의 기간을 크게 단축할 수 있으며, 제조 시간과 비용이 감소하고, 조립 시 발생하는 응력이 줄어들며, 시간이 많이 소요되는 쉬임(shim) 조정 작업을 제거할 수 있습니다.

복합재 제조의 배경(Background to Composites Manufacture)

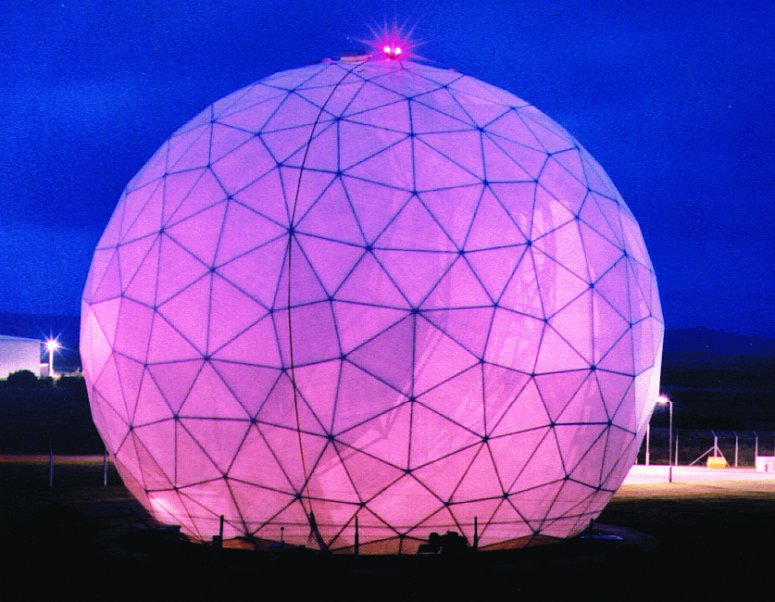

복합재 부품은 경화(cure) 과정 중 잔류 응력(residual stress)이 발생하여, 금형 형상과는 다른 부품 변형(distortion)이 생기게 됩니다. 이러한 변형은 제품 조립 과정에서 사용상의 문제를 유발할 수 있습니다.

항공기 기체(airframe) 적용 사례를 보면, 복합재 부품과 관련된 비용의 상당 부분이 조립 공정에서 발생하는 것으로 추정됩니다. 이는 주로 개별 부품의 변형과, 이를 보정하기 위해 필요한 재작업(rework) 및 쉬임(shimming) 공정에 소요되는 시간 때문입니다. 예를 들어, 항공기 조립 과정에서는 부품 변형으로 인한 오차를 수정하기 위해

상당한 양의 쉬임 작업이 요구되는 경우가 많습니다.

과거에는 경화 이후 원하는 부품 형상을 얻기 위해 시행착오에 기반한 금형 수정이 반복적으로 수행되었으나, 이러한 방식은 정확도가 낮고 예측성이 떨어졌습니다. 이에 따라 보다 정확하고, ‘감(勘)’에 의존하지 않는 방법의 필요성이 대두되었고,

그 결과 LUSAS High Precision Moulding(HPM) 소프트웨어가 개발되었습니다.

모델링(Modelling)

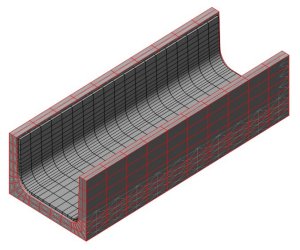

복합재 부품과 금형의 기하 형상을 정의하는 데이터는 먼저 IGES 또는 STEP 형식으로 LUSAS에 가져옵니다.

이후, 복합재 제조업체와의 협업을 통해 설계된 HPM 사용자 인터페이스를 사용하여, 툴링 엔지니어는 복합재 적층 구성과 경화 시뮬레이션 모델링의 모든 요소를 정의할 수 있습니다.

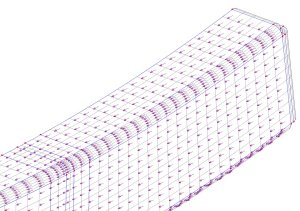

모델에는 고성능 선형 및 비선형 요소가 적용되며, 경계 조건, 재료 물성, 적층 방향(layup orientation)이 함께 지정됩니다.

또한 온도 이력(temperature profiles) 과 해석 제어 조건(analysis controls) 도 설정해야 합니다.

여러 상용 공급업체의 재료가 사용 가능하며, HPM 재료 데이터베이스에서는 수지(resin)와 섬유(fibre)의 물성이 별도로 저장되어 용도에 따라 개별 선택이 가능합니다.

적층체(laminate) 물성은 정교한 미시역학(micro-mechanics) 방정식을 사용하여 수지 및 섬유 데이터로부터 계산됩니다.

직조 구조(weave construction) 세부 정보와 섬유 체적비(fibre volume fraction) 역시 HPM 사용자 인터페이스를 통해 정의할 수 있습니다. LUSAS HPM은 FiberSim과 연동되어 XML 형식으로 재료 정보를 매끄럽게 전달할 수 있으며,

Simulayt의 Composites Link 제품을 통해 CATIA Composites Design과의 연계도 가능합니다.

섬유 방향 및 비틀림 각(skew angle)의 시각화를 통해 적층 방향을 세밀하게 검토할 수 있으며, 비선형 접촉 알고리즘을 사용하여 경화 시뮬레이션 동안 부품과 금형 사이에서 발생하는 미끄러짐(slip) 및 들뜸(lift-off) 현상을 모델링할 수 있습니다.

해석

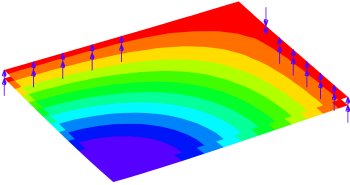

LUSAS에서는 열–기계 연성 해석(coupled thermal-mechanical analysis) 을 수행하여 열 경화 과정과 잔류 응력 계산을 모델링합니다.

경화 중 발생하는 내부 발열로 인해 제조 과정 전반에 걸쳐 나타나는 온도 분포와 경화도(degree of cure)는 과도 열 해석(transient thermal analysis) 을 통해 계산됩니다.

이 결과는 이후 과도 비선형 응력 해석(transient nonlinear stress analysis) 으로 전달되어, 온도 변화와 화학적 수축(chemical shrinkage)에 따른 변형을 계산합니다.

해석 결과는 LUSAS HPM에서 확인할 수 있으며, 응력 해석으로부터 얻은 변위를 반영하여 보정된 금형 형상을 생성할 수 있습니다.

LUSAS HPM 소프트웨어에서 계산된 수정 금형 형상은 IGES 형식으로 내보내기(export) 가 가능하며, 이를 CNC 금형 가공 환경에서 직접 사용할 수 있습니다. 이렇게 제작된 금형은 최종적으로 조립 목적에 맞는 정확한 형상으로 부품이 경화되도록 합니다.

LUSAS HPM 사용의 이점(Benefits in Using LUSAS HPM)

LUSAS HPM 소프트웨어를 설계 과정에 적용하면, 숙련된 설계 엔지니어는 시행착오 없이 “한 번에 정확한(right first time)” 마스터 모델과 금형 표면을 도출할 수 있으며, 경화 후에도 정확한 치수를 갖는 복합재 부품을 확보할 수 있습니다.

그 결과 제품 개발 주기가 크게 단축되며, 정확하게 계산된 마스터 및 금형 표면을 활용함으로써 복합재 부품 조립에 소요되는 시간과 비용을 크게 줄일 수 있을 것으로 기대됩니다.

또한 복합재 부품을 정밀하게 제작할 수 있게 되어 더 큰 부품의 제조가 가능해지고, 부품 수 감소를 통해 추가적인 제조 비용 절감 효과도 얻을 수 있습니다.

LUSAS High Precision Moulding 소프트웨어에서 계산된 수정 금형 형상은 IGES 형식으로 내보내어 CNC 금형 가공 환경에서 직접 사용할 수 있으며, 이를 통해 최종적으로 조립 목적에 적합한 정확한 형상으로 경화되는 부품을 생산할 수 있습니다.

소프트웨어 검증 모델링(Software Validation Modelling)

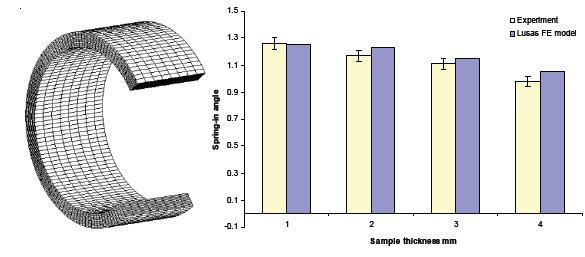

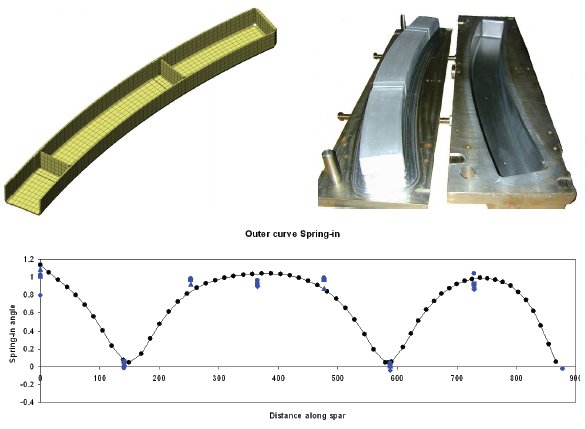

LUSAS HPM 개발 과정에서는 제조된 실물 부품과의 결과 비교를 통해 검증하기 위해 다수의 해석 모델이 생성되었습니다.

C형 적층체, 외장 패널, 클리트가 있는 곡선 스파, 플라이 드롭오프가 포함된 곡선 스파 모델에 대한 LUSAS HPM 해석 결과는 실험 및 실제 제작된 시험 부품과 매우 우수한 상관성을 보여주었습니다.

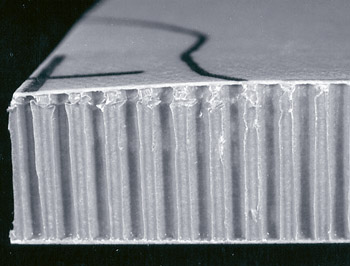

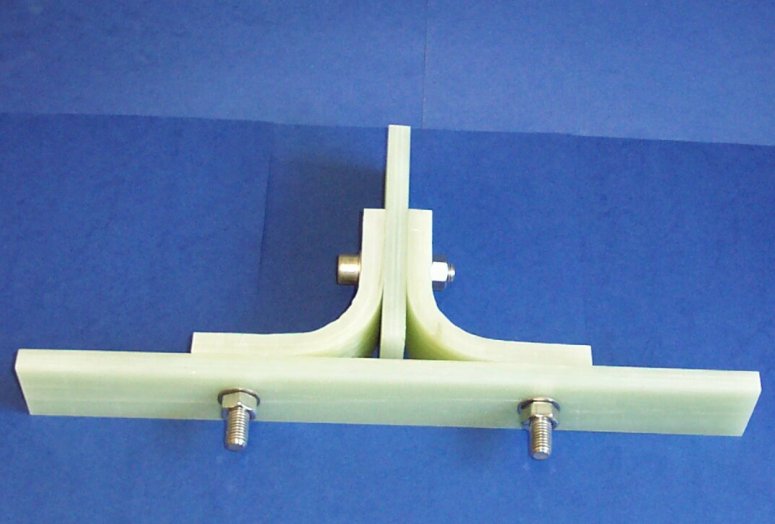

검증용 구성요소(Validation Components)

LUSAS HPM 소프트웨어 개발 과정에서 사용된 검증용 구성요소(validation components) 를 대상으로 모델링과 결과를 비교 확인하였으며, 아래 그림에 예시하였습니다.