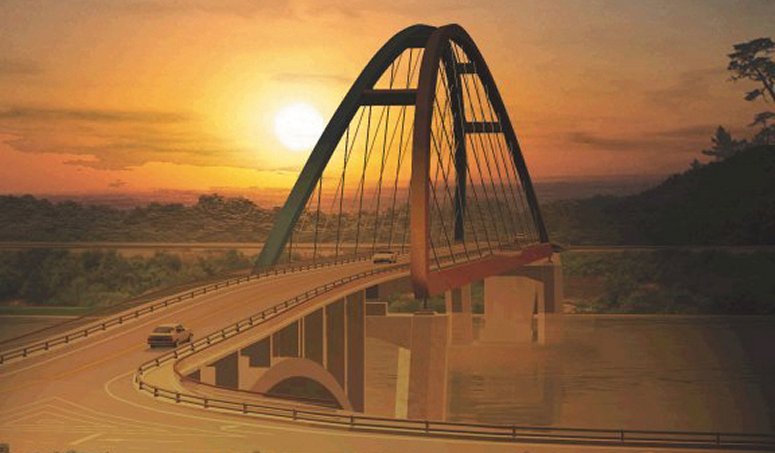

Watergate 교량

-

아치 형상 조사

-

선형 및 비선형 좌굴 해석

-

구조의 전반적 모델링 및 접속부의 지역 모델링

아일랜드 공화국 미스 카운티의 Trim 지역에 위치한 River Boyne을 가로지르는 새로운 Watergate 교량은 저주 변형의 포물선 아치 도로 교량으로, 보도 인도는 외팔보형으로 디자인되었다. 설계자는 Roughan & O’Donovan이며 LUSAS Bridge를 사용하여 초기 설계 및 구조 형태의 선택, 초구조물의 선형 및 기하학적 비선형 좌굴 해석, 그리고 복잡한 제작 접속부에 대한 지역 해석을 지원하였다.

|

개요 새로운 교량은 35m를 가로지르며, 쌍으로 구성된 Macalloy 행거 바와 함께 점점 가늘어지는 오각형 아치 코드를 통해 연결된 부재들로 구성된다. 유니버설 빔으로 만들어진 타이 부재가 하중을 지지하며, 유니버설 칼럼 횡부재 및 끝 다이어프램은 225mm 두께의 철근 콘크리트 슬래브를 지지한다. 이 슬래브는 슈퍼스트럭처 강재와 복합적으로 작용한다. 이는 무게 제한이 있었고 상태가 좋지 않았던 기존의 복합 다리를 대체하는 구조로, 명확한 부분을 대체하기 위한 구조가 필요하여 기존 구조의 3개의 넓은 기둥과 덱 슈퍼스트럭처에 의해 발생하던 자주 발생하는 상류의 홍수 문제를 해결하였다. 고객인 미스 카운티 의회에 대한 결과는 이 도시에 현대적인 랜드마크 구조물로, 도시 유산과 그 주변 환경을 보완하는 구조물이다. |

|

|

2D 초기 설계

LUSAS를 통한 초기 설계에서는 2D 라인 빔 모델을 생성하여 대체 아치 프로파일 및 행거 구성과 관련된 부재의 상대적 크기를 조사하였다. 이러한 모델들은 각 배치의 장단점을 신속하게 보여주었다. 미적 이유로 인해 더 높은 아치 대신 수직 행거 바가 있는 저수준 아치가 선택되었다. 하지만 이는 아치 코드 및 종방향 부재에서 더 큰 휨 응력을 초래하며, 또한 아치를 수평으로 브레이싱할 수 없으므로 이들의 좌굴 용량에 대한 신중한 고려가 필요하였다. 아치 유형을 선택한 후, 다음 단계는 아치 코드 부재와 종방향 타이 부재의 상대적 부재 크기에 대한 비교 해석을 수행하는 것이다. 단단한 아치는 덱에서의 응력을 줄일 수 있지만 반대로 상대적으로 느슨한 아치는 반대의 효과를 초래할 수 있다. 이 과정은 LUSAS에 내장된 부재 도서관을 사용하여 매우 용이하게 진행할 수 있었다. 이는 아치에서의 최악의 영향을 수반하는 하중을 조사하는 영향선 해석으로 이어졌다. 존재하였던 하중은 분기 지점 하중 및 높은 밀도의 짧은 하중 길이에 의해 발생하였다. |

|

최종 설계의 가장 중요한 단계는 좌굴 해석이었다. 영국 설계 코드 BS5400 Part 3에서는 압축 부재에 대한 효과적인 길이의 표를 제시하여 다소 보수적인 수치하지만, 디자이너가 탄성 비판 좌굴 해석에 의해 효과적인 길이를 결정할 수 있도록 한다. LUSAS는 처음 몇 개의 모드형과 효과적인 길이 및 비판 좌굴 하중을 계산하였다.

3D 상세 해석

완전한 탄성 해석은 3D 라인 빔 모델에서 수행되었으며, 덱은 두꺼운 쉘 요소로 모델링되었다. 하중, 온도 하중, 아치 리브에 대한 충격의 영향을 모두 해석하였다. 이로 인해 타이 빔의 인장 응력이 복합 재료의 슬래브로 전이되었으며, 이로 인해 거더의 크기가 줄어들고 추가적인 철근이 덱에 추가되어 인장 응력을 처리하였다. 이로 인해 덱과 타이 빔은 한덩어리가 되어, 결과적으로 거더를 비틀림으로 강하게 하였다.

3D 모델에 대한 보다 정확한 끝 고정 모델링으로 인해 2D 모델의 선형 좌굴 해석이 비판 좌굴 하중을 과대 평가한 것으로 판단되었고, 이로 인해 비선형 좌굴 해석이 수행되었다. 이 최종 해석은 덱의 2차 효과를 조사하였으며, 검사된 하중 조건에서 전체 스팬에 균일하게 배분된 하중이 아치의 가장 큰 측면 변위를 초래한다는 것을 발견하였다. 3D 선형 및 비선형 해석에서의 효과적인 길이를 비교한 결과 12.7m 및 12.5m으로 매우 유사한 결과가 나타났다. 이러한 값을 기반으로 사용된 강재의 최대 허용 압축 응력 212N/mm2을 산출하였으니다.

지역 모델링

3D 라인 빔 모델이 개별 부재의 설계에 만족스러웠지만, 아치/거더 연결부와 같은 복잡한 제작 접속부에 대해 보다 세부적인 지역 모델링이 필요하였다. 3D 전반적 모델에서 유도된 힘과 모멘트가 지역 모델에 적용되어, 이 접속부의 응력 및 전단 분포를 쉽게 확인할 수 있으며, 경제적인 용접 크기를 산출할 수 있었다.

“LUSAS는 부재의 초기 정량화에서부터 복잡한 제작 요소의 세부 설계에 이르기까지 전 과정에서 사용되었습니다. 고객에게 효율적이고 미적으로 매력적인 구조를 제공하는 데 기여하였습니다.”

David Doyle, Structural Engineer, Roughan & O’Donovan